La energía solar fotovoltaica ha sufrido un retroceso es lo últimos tres años debido a una combinación de factores liderados por la coyuntura económica actual y potenciados por sucesivas campañas de desprestigio, por regulaciones discriminatorias y por barreras burocráticas que siguen impidiendo que se aproveche plenamente el potencial de esta tecnología para la producción de electricidad. A pesar de este marco desfavorable, la fotovoltaica está en pleno proceso de evolución y ha llegado a las puertas de alcanzar la madurez tanto técnica como económica.

Este tipo de generación de energía ha sido considerada durante mucho tiempo marginal. Sin embargo, con una potencia acumulada en España al cierre del 2010 de 3.809 MW (datos de la Comisión Nacional de Energía), potencia equivalente a cuatro centrales nucleares, conviene comenzar a tratar la energía fotovoltaica como una tecnología mayor. Así mismo, el Plan de Energías Renovables (PER) prevé un aumento considerable de estas cifras, con un incremento de potencia entre 2011 y 2020 estimada de 3.463 MW.

El mercado fotovoltaico español ha reorientado su aplicación en los últimos dos años centrándose mayoritariamente en instalaciones incorporadas a la edificación en detrimento de las plantas en suelo. Esta reorientación ha venido marcada por la directiva 2010/31/UE del Parlamento europeo y del Consejo, relativa a la eficiencia energética de los edificios que obliga que todos los edificios nuevos o que experimenten reformas importantes sean de consumo energético casi nulo.

Este balance energético, entre consumo y generación de energía, se debe alcanzar mediante la utilización de energías renovables y dentro de estas, en el sector de la edificación, la energía solar fotovoltaica tiene un papel primordial debido a su capacidad para la integración arquitectónica. Elementos constructivos convencionales pueden ser sustituidos por elementos arquitectónicos fotovoltaicos que incorporan a su función arquitectónica propia la generación de electricidad a través de células solares fotovoltaicas totalmente integradas en el elemento constructivo.

Precios a la baja

Dentro de este marco, los análisis contemplan que un 67% de la potencia instalada en el 2020 corresponda a instalaciones fijas en edificaciones. A pesar de su excelente capacidad de integración, el precio del kWh fotovoltaico seguirá siendo el factor referente que mide la competitividad de esta tecnología. Los costes de la energía solar FV han bajado un 60% en los últimos años y se prevé que sigan bajando a gran velocidad con lo que la paridad económica entre kWh fotovoltaico y el kWh generado con energías convencionales se alcanzará en los próximos años. Sobre todo si se incluye en estas últimas todos los costes derivados de su producción (por ejemplo, los costes de la gestión de los residuos radiactivos para la energía nuclear o los costes ambientales derivados del calentamiento global por las emisiones de CO2 para las energías fósiles).

Si se distribuyen los costes totales de un sistema fotovoltaico entre las diferentes partes, el precio de los módulos se lleva la mayor parte, entre un 37% y un 51% de estos costes, dependiendo del tipo de tecnología fotovoltaica utilizada. Los costes de instalación representan entre un 22% y un 30% siendo la segunda partida más importante seguida por los costes denominados resto del sistema conocido genéricamente como BOS (del inglés, balance of systems) que incluye la unidad de control, la estructura mecánica de soporte, el cableado eléctrico, los dispositivos de protección, etc, y que representa entre el 15 y 27%.

Finalmente el inversor representa entre un 7% y un 13%. La figura 1 representa gráficamente esta distribución de costes. Por tanto, una disminución en los costes de fabricación de los módulos solares tendrá un efecto relevante en la disminución de los costes de generación de energía solar fotovoltaica. Así, se necesita reunir esfuerzos dirigidos al desarrollo de nuevos materiales y procesos de fabricación de células solares enfocados a aumentar los rendimientos de los módulos y disminuir los costes de fabricación.

Aquí es donde las tecnologías de células solares de capa fina emergen como soluciones reales ya que presentan mayores potenciales de eficiencia y de reducción de costes que la tecnología tradicional de silicio cristalino. Dentro de las tecnologías de capa fina, la tecnología CIGS (Cobre, Indio, Galio Selenio/Azufre) es una de las más prometedoras porque este tipo de semiconductores presenta los coeficientes de absorción más elevados (bajo consumo de material absorbedor), las eficiencias más altas (> 20%) y no muestra inestabilidad inducida por la luz como es el caso de otras tecnologías de capa fina. IK4–TEKNIKER lleva cuatro años trabajando en el desarrollo de nuevas células solares basadas en tecnología CIGS mediante procesos de fabricación aptos para ser escalados a nivel industrial. Las diferentes líneas de trabajo abordadas dentro de este campo se resumen en la figura 3.

La tecnología CIGS

Las células solares utilizan el efecto fotovoltaico para transformar la luz solar en energía eléctrica. Así, un material semiconductor (unión p–n) absorbe fotones de luz generando pares electrón–hueco que forman la corriente eléctrica. Este material semiconductor se sitúa entre dos electrodos que conducen la corriente. Las células solares CIGS concretamente, se componen de un electrodo trasero de molibdeno (Mo), una capa absorbedora de luz, semiconductor p, que consiste en el compuesto calcopirita (Cu (InGa)Se2), una capa buffer, semiconductor n, de sulfuro de cadmio (CdS) u oxi–sulfuro de zinc (Zn(O,S)), y un contacto frontal formado a su vez por una capa muy delgada de alta resistividad de óxido de zinc (ZnO) y una capa transparente conductora de óxido de zinc dopado con aluminio (ZnO:Al).

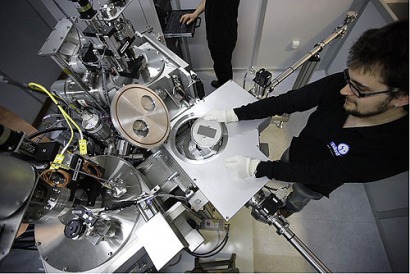

Estas células, pueden ser fabricadas de diferentes maneras: mediante técnicas de vacío tales como co–evaporación o sputtering, o mediante técnicas húmedas tales como electrodeposición o printing. Dentro de las tecnologías de fabricación de las células CIGS, la tecnología de sputtering presenta numerosas ventajas cuando es trasladada a procesos industriales, ya que permite recubrir grandes áreas con procesos estables. Esta tecnología es apta para ser aplicada no sólo sobre substratos rígidos (por ejemplo, vidrio) sino también sobre substratos flexibles (por ejemplo, metales o polímeros) permitiendo la utilización de procesos de fabricación roll to roll con altos rendimientos, lo que contribuye considerablemente a la disminución de costes. Además, las células solares flexibles tienen una amplia utilización en integración arquitectónica debido a su adaptación a todo tipo de superficies.

Aunque todas las capas contribuyen a la eficiencia final de la células, las propiedades estructurales, ópticas y eléctricas de la capa absorbedora de Cu (In Ga) Se2 son de suma importancia para la fabricación de células de alta eficiencia. Para que las capas sean activas para aplicaciones fotovoltaicas es necesaria la formación de la fase del compuesto calcopirita. La composición relativa de los componentes metálicos es crítica para la formación de esta fase; puede haber un ligero exceso de In pero no de Cu. Las células récord se han obtenido con una composición de Cu/(Ga+In)=0’8-0.95 y Ga/(Ga+In) = 0’25-0’3.

Para lograr la implantación final de esta tecnología a nivel industrial se necesita un mejor conocimiento de la relación entre las propiedades del material y las condiciones de deposición. La experiencia e investigación de IK4–TEKNIKER en esta línea está permitiendo el desarrollo de procesos estables con costes de fabricación competitivos.

Ejemplo de la fabricación de una célula CIGS

Un ejemplo de la fabricación de una célula CIGS consistiría en un contacto trasero de molibdeno entre 500 y 1.500 nanómetros (nm) de espesor, metal que tolera las condiciones corrosivas a elevadas temperaturas del proceso de selenización. Esta capa se deposita mediante magnetrón sputtering DC en una o dos etapas. Para evitar la difusión de componentes del substrato hacia el absorbedor que disminuyen la eficiencia final de la célula se deposita entre el substrato y el contacto de molibdeno una barrera de difusión de Si4N3 mediante DC magnetrón sputtering reactivo.

Las capas absorbedoras Cu Ga In Se se depositan mediante un proceso rápido en dos pasos. El primer paso evapora los componentes elementales del CIGS y el segundo paso realiza la difusión de los componentes elementales para la formación de la fase del compuesto calcopirita. Los componentes metálicos Cu Ga e In se depositan mediante magnetrón sputtering DC y la deposición del selenio se realiza en una cámara separada, mediante la evaporación térmica de selenio elemental. La difusión de los componentes se realiza mediante el calentamiento rápido de la muestra en un horno con lámparas halógenas. Se utiliza un recipiente de grafito para asegurar la homogeneidad del calentamiento. El espesor total de la capa está en torno a 2,5 micras (m). La capa buffer tipo n de CdS se utiliza para formar la heterounión p–n. Esta capa es depositada mediante un baño químico (CBD) a partir de una sal de acetato de cadmio y tiene un espesor de 50–80 nm.

Para terminar el dispositivo, se deposita el contacto frontal formado por un capa más resistiva de óxido de zinc intrínseco de unos 50 nm de espesor que evita la formación de cortocircuitos y una capa de baja resistividad de óxido de zinc dopado con aluminio (AZO) de 500 nm de espesor, ambas depositadas mediante magnetrón sputtering RF.

Aunque las células CIGS están perfectamente definidas a nivel de laboratorio, y varios grupos inversores apuestan por esta tecnología de fabricación, existen aun varios retos tecnológicos pendientes de ser superados.

Retos tecnológicos

Los retos tecnológicos más importantes a los que nos enfrentamos para que la tecnología CIGS penetre en procesos de fabricación a nivel industrial son:

– Aumento de eficiencias de células y módulos hasta su potencial máximo.

– Menor consumo de materiales y energía en la fabricación.

– Eliminación de materiales tóxicos del proceso de fabricación (Cadmio)

– Desarrollo de integración monolítica para módulos solares CIGS.

– Desarrollo de procesos de fabricación con alta fiabilidad.

– Transferencia de la tecnología de escala de laboratorio a fabricación industrial.

En esta línea, IK4–TEKNIKER ha enfocado sus aéreas de especialización para acompañar a las principales empresas nacionales, motores del sector, en la resolución de estos retos que garantizaran un futuro muy prometedor para esta tecnología.

Más información:

www.tekniker.es