Por lo general, los componentes y partes que forman un aerogenerador se diseñan y fabrican para tener una vida útil de 20 años. Pero el sector eólico está decidido firmemente a alargar la vida útil de los parques. Hasta el punto de que hay empresas que se plantean llegar incluso a los 40 años, introduciendo mejoras en sus activos que permitan explotarlos el mayor tiempo posible en condiciones seguras.

Aquellos valientes promotores que apostaban por explotar la energía del viento para

generar electricidad sin emitir CO2, y que confiaban en una tecnología incipiente pero lo suficientemente testada, se enfrentaron unos años más tarde a la cruda realidad: según los propios fabricantes, hay un número bastante elevado de turbinas instaladas en España que presentan Aluring, un defecto en la raíz de sus palas que pone en riesgo su integridad y que genera un grave problema de seguridad para las personas y para el aerogenerador. De modo que esa vida útil de 20 años puede verse truncada por un error de los anillos de aluminio que produce la aparición de una grieta por fatiga en fases muy tempranas.

Los anillos de aluminio colocados en la raíz de las palas, también conocidos como Alurings, fueron diseñados con el fin de unir la raíz de la pala al rodamiento del pitch de forma robusta y fiable. Sin embargo su comportamiento a fatiga no fue bien calculado. El resultado de este diseño de unión es claramente peor a la de insertos o ‘T-Bolts’. Estos anillos contienen 60 agujeros roscados ciegos donde se roscan los pernos de sujeción de la pala. Se ha determinado que la causa raíz de la aparición de grietas es la fatiga producida por la concentración de tensiones que se genera durante los diferentes ciclos de tracción y compresión en los hilos de rosca del agujero ciego roscado y en el radio de acuerdo del fondo de dicho agujero.

¿Por qué se producen estas grietas?

Tal y como se refleja en la Figura 1, debido a las aristas vivas que deja el mecanizado de los hilos de rosca y al ángulo sin apenas radio de acuerdo del fondo del agujero roscado del anillo, las tensiones de tracción y compresión que aparecen con los ciclos de giro del rotor dan lugar a la aparición de grietas alrededor de ese agujero roscado. Con el paso del tiempo y debido a que van incrementándose los efectos de la fatiga, esa pequeña grieta se va propagando por todo el Aluring hasta poder llegar al caso de tener una fractura completa del anillo. Incluso puede suceder que, sin el debido control y mantenimiento, la pala podría separarse del buje y literalmente salir volando, provocando así un grave accidente y poniendo en riesgo el buen funcionamiento y la seguridad del parque eólico.

Figura 1: Aparición y propagación de grietas en el Aluring

A pesar de que lo hasta ahora descrito supone un gravísimo problema, existe una solución sencilla, económica y más robusta que la propuesta actual de sustitución del anillo: es la solución diseñada por la empresa Regenblade. La solución actual diseñada por el fabricante original consiste en extraer el anillo completo aplicando calor por la superficie interior y exterior de la pala para que este calor llegue hasta el adhesivo que pega el Aluring a las fibras de vidrio y lo degrade para permitir la extracción del anillo dañado.

Una vez extraído el anillo dañado, se introduce un anillo nuevo –con ciertas mejoras geométricas y de proceso– que debe adherirse tras haber limpiado perfectamente el hueco dejado por el anterior. Dicho proceso de pegado es muy delicado y sensible, ya que el anodizado que el Aluring nuevo lleva en la superficie tiene una vida de tan sólo 48 horas, más allá de las cuales la adherencia no sería buena. Además, es crucial alinear perfectamente el anillo nuevo con el eje de la pala. Es por esto que este trabajo debe hacerse en una instalación costosa, en condiciones muy controladas, y que además conlleva altos costes de movilización de las palas al lugar de reparación.

¿La solución? Regenblade

Regenblade es una empresa española que se enfoca en diseñar soluciones tecnológicas e innovadoras para el sector eólico, en concreto para el alargamiento de la vida útil de las palas eólicas. Entre sus distintos proyectos, ha desarrollado, testado, validado y patentado una solución para acabar con la aparición y propagación de grietas que se generan en los Alurings de las palas.

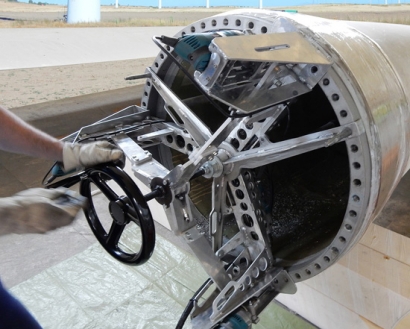

Esa solución pasa por eliminar la unión basada en el roscado de los pernos en los agujero ciegos roscados y crear una nueva sujeción entre el perno y la pala a través de una unión ‘T-Bolt’. Con ayuda de un útil diseñado y fabricado por Regenblade, el proceso comienza eliminando la rosca del agujero original que produce las grietas con ayuda de unos taladros axiales. Una vez el agujero es rectificado, se continúa taladrando hasta superar la profundidad de la rosca original para asegurar que ese mecanizado es totalmente eliminado.

Al mismo tiempo, los taladros radiales crean los orificios donde posteriormente se colocarán las tuercas de barril necesarias para hacer la unión ‘T-Bolt’. En total, el útil se compone de 3 taladros radiales y 3 taladros axiales, por lo que están trabajando a la vez un total de 6 taladros. Esto supone que el tiempo de trabajo en campo se reduzca drásticamente ya que una pala podría repararse en aproximadamente hora y media sin mover la pala del parque, al pie del aerogenerador.

Figura 3: La unión en ‘T-Bolt’ compuesta por la tuerca de barril y el perno tiene enormes ventajas frente a la solución del fabricante.

Gracias al sencillo transporte y movilidad del útil y de todos los componentes, se puede reparar un rotor completo en el propio parque eólico en aproximadamente un día colocando las palas a nivel de suelo. Además del factor tiempo, también es de suma importancia el factor económico. Los costes de movilización y desplazamiento comunes en este tipo de grandes componentes son bastante elevados. En cambio, con la solución ‘T-Bolt’ de Regenblade los costes de desplazamiento son mínimos ya que puede ser enviado a cualquier ubicación que el cliente solicite y ser manejado con facilidad.

“UL-DEWI, certificadora reconocida en el sector eólico, ha avalado la solución de Regenblade y ha constatado que, además de ser más simple y sencilla que la utilizada actualmente, es más robusta y tiene mayor fiabilidad al estrés por fatiga”, explica Emmanuel García de la Peña, Director General de Regenblade.

El concepto principal de esta nueva unión ‘T-Bolt’ es generar una fuerte compresión en la zona donde se hayan podido generar las grietas, por lo que, “aunque existan varias grietas o una grieta completa por todo el anillo, con la solución ‘T-Bolt’ la grieta quedaría comprimida y toda los esfuerzos se transmitirían por los ‘T-bolts’. De esta forma ya no sería necesario hacer revisiones ni cambios en los Alurings , ya que el problema sería eliminado de por vida sin necesidad de seguir gastando dinero en la monitorización de la longitud de la grieta”, apunta García de la Peña.